-

-

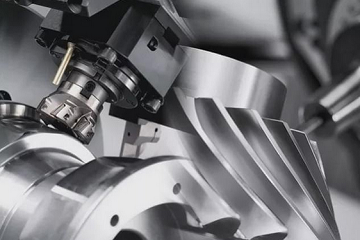

螺紋銑刀:精密螺紋加工的關鍵工具

螺紋銑刀:精密螺紋加工的關鍵工具螺紋銑刀作為現代精密加工領域的重要刀具,主要應用于各類復雜螺紋結構的成型加工。與傳統切削刀具相比,該刀具集高強度切削性能、高效加工能力和環保生產優勢于一體,尤其擅長處理內螺紋、錐面及溝槽等精密結構的加工需求。核心性能優勢:切削性能卓越:采用特殊幾何刃口設計,確保高進給

查看詳情 -

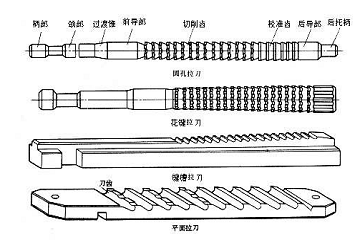

外拉刀的結構特性與應用解析

外拉刀是金屬切削加工領域中的專業刀具,主要用于工件表面的精密加工。該刀具具有顯著的專業適配性,每套刀具均針對特定工件外形參數定制開發。其結構設計遵循雙重適配原則:既需匹配被加工表面的幾何特征,又要與所選拉床設備類型形成技術兼容。

查看詳情 -

鍵槽拉刀技術解析:結構分類與特性加工

結構分類體系:鍵槽加工刀具根據刀體構型主要分為兩大技術流派:1.圓柱形刀體結構,采用精密圓柱體與加工孔配合,具有以下特征:定位精度達到±0.015mm的行業高標準;制造工藝設計五軸聯動磨削技術,加工周期長達120小時;使用場景局限在φ20-50mm標準孔徑范圍;目前市場占有率不足8%,主要應用于航空航天精密部件加工。

查看詳情 -

如何判斷拉刀是否應該修磨

拉刀作為精密加工刀具,其刃口狀態的完整性直接影響加工質量與刀具壽命。當拉刀出現鈍化仍繼續服役時,不僅會導致切削刃產生不可逆的機械損傷(如崩刃、卷刃等),更會引發以下工藝異常。

查看詳情 -

電火花加工穩定狀況的評判與其產生的影響

電火花加工中伴隨有一系列派生現象,通過加工過程中的外在表現,可以了解加工的穩定性,發現加工的異常放電狀態。正常加工中,觀察到的火花顏色通常為藍白色夾火紅顏色,火花細小均勻。加工液面冒無煙小氣泡,聽到的火花聲音清脆、連續。機床的電流、電壓表呈有規律的擺動,伺服百分表勻速進給。加工中每次放電時間、抬刀動作有規律的持續。

查看詳情 -

鍵槽拉刀主要檢驗項目及測量方法技術規范

鍵槽拉刀主要檢驗項目及測量方法技術規范一、切削齒齒高檢測1.1 檢測工具零級精度千分尺(分度值0.001mm)1.2 操作步驟(1)以刀體底面為基準面定位(2)逐齒測量各切削齒高度值(3)計算相鄰齒高差值即為齒升量技術要點:前、后齒高差應符合工藝文件規定的齒升量公差范圍二、校準齒齒高檢測2.1 檢測

查看詳情 -

研究高壓水射流技術在刀具清洗中的應用效果

在刀具制造中,由于接觸空氣,刀具成品表面會產生氧化物。若缺乏有效的清洗手段,刀具在存放過程中會進一步氧化,形成黃褐色鐵銹,這不僅影響刀具的美觀,還會降低其使用價值。傳統的清洗方法存在諸多弊端:化學清洗成本高昂,易對刀具造成損害,且廢液處理不環保,易造成環境污染;超聲波清洗在經濟效益上不劃算,且對大型刀具無法處理,技術有待完善。

查看詳情 -

-

磨削裂紋的形成機理與防控措施分析

在平面磨削加工中,磨削裂紋通常以黑色碎點形式呈現于工件表面。此類裂紋具有以下特征:呈非連續性分布,初期表現為零星散點;裂紋深度較淺,經特殊試劑處理后測得深度范圍為0.05-0.25mm;形貌特征具有隱蔽性,需借助專業檢測手段進行辨識。

查看詳情 -

齒輪加工工藝與潤滑技術的發展與應用

齒輪傳動作為近代機器中最為常見的機械傳動方式,堪稱機械產品的重要基礎零部件。相較于鏈傳動、帶傳動、液壓傳動等其他機械傳動形式,齒輪傳動憑借其功率范圍大、傳動效率高、傳動準確、使用壽命長等諸多優勢脫穎而出,成為眾多機械產品不可或缺的核心傳動部件,亦是機器中所占比重最大的傳動形式。齒輪在工業發展進程中始終占據著極為重要的地位,被廣泛視為工業化進程的重要象征。從這一角度而言,深入關注齒輪的先進加工技術及其發展趨勢,無疑具有及其深遠且重大的意義。

查看詳情 -

車床振刀的原因及排查

機床在加工過程中震動,最常見與車床,鏜床加工過程中,造成工件表面有顫紋,返工率高、廢品率高,伴有震刀打刀現象。機床震動原因一般是機床-工件-刀具三個系統中任一個或多個系統剛性不足。以下總結幾點內容,就振動、震刀產生時都需要從哪些方面入手排查。

查看詳情 -

機械齒輪加工工藝分析

進入新世紀以來,我國的市場經濟持續繁榮,機械制造行業迎來了前所未有的發展機遇和挑戰。在機械工程制造的過程中,齒輪非常重要,如果齒輪加工不當,就會阻礙機械工程制造的順利開展,對機械制造行業造成不利影響。就目前看來,我國機械制造行業中的齒輪加工還存在一些問題,阻礙了機械制造質量和水平的提升。為了促進機械制造行業的可持續發展,應用科學的機械齒輪加工工藝勢在必行。

查看詳情 -